4.4.2. Хрупкое разрушение

В отличие от вязкого разрушения твердых тел, где этому процессу предшествует образование «шейки» малого сечения (рис. 4.5), хрупкое разрушение возникает после малой пластической деформации или вообще без нее. Такое разрушение наблюдается у неметаллов или у металлов при очень низких температурах. Оно должно происходить в идеальном случае в результате мгновенного разрыва межатомных связей по плоскости, перпендикулярной действующему нормальному напряжению. Теоретическая прочность на разрыв:

|

|

(4.66) |

где ![]() − удельная

поверхностная энергия, E – модуль упругости Юнга, а – межатомное расстояние. Оценка этой

величины по формуле (4.66) для стекла дает значение

− удельная

поверхностная энергия, E – модуль упругости Юнга, а – межатомное расстояние. Оценка этой

величины по формуле (4.66) для стекла дает значение ![]() Па, однако реальная прочность оказывается

Па, однако реальная прочность оказывается ![]() Па. Такая ситуация имеет место для большинства твердых тел.

Гриффитс дал объяснение этому различию. Он предположил, что в твердом теле

существуют микротрещины, которые могут концентрировать вокруг себя большие

напряжения.

Па. Такая ситуация имеет место для большинства твердых тел.

Гриффитс дал объяснение этому различию. Он предположил, что в твердом теле

существуют микротрещины, которые могут концентрировать вокруг себя большие

напряжения.

Пусть к пластинке единичной толщины приложено растягивающее напряжение s (рис. 4.17). Тогда в единичном объеме пластины без трещины запасается упругая энергия:

|

W= |

(4.67) |

|

|

|

Рис. 4.17.

Образование трещины по Гриффитсу [74] |

Если в пластине возникает поперечная трещина длиной L, то в зоне этой трещины высвобождается

упругая энергия. Если трещина имеет плоскую эллипсоидальную форму с полуосями L и ![]() , то в зоне такой трещины, т. е. в области объемом

, то в зоне такой трещины, т. е. в области объемом ![]() , упругая энергия пластины уменьшается на величину W:

, упругая энергия пластины уменьшается на величину W:

|

|

(4.68) |

Возникновение трещины сопровождается появлением двух новых поверхностей с поверхностной энергией

|

|

(4.69) |

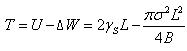

С учетом (4.68) и (4.69) полное изменение энергии пластины T будет

|

|

(4.70) |

Если длина трещины такова, что ![]() , то она находится в состоянии неустойчивого равновесия.

Трещина большого размера быстро распространяется, т. к. упругая энергия при

увеличении L уменьшается быстрее, чем

увеличивается поверхностная. Трещина меньшего размера расти не будет и вовсе

закроется.

, то она находится в состоянии неустойчивого равновесия.

Трещина большого размера быстро распространяется, т. к. упругая энергия при

увеличении L уменьшается быстрее, чем

увеличивается поверхностная. Трещина меньшего размера расти не будет и вовсе

закроется.

Найдем критический размер трещины ![]() из условия

из условия ![]() . Тогда

. Тогда

|

|

(4.71) |

Отсюда можно оценить напряжение, достаточное для того, чтобы тело,

содержащее трещину размером ![]() , разрушилось

, разрушилось

|

|

(4.72) |

Условие нестабильного роста трещины (4.72) было найдено Гриффитсом без учета напряженного состояния у кончика трещины, вблизи которого концентрируются напряжения. Острая трещина с радиусом в вершине, равным межатомному расстоянию a, приводит к

локальному повышению напряжения до значения

|

|

(4.73) |

Комбинируя формулы (4.73) и (4.66) при ![]() , получим

, получим

|

|

(4.74) |

Это значит, что если в твердом теле имеется трещина длиной L с радиусом у вершины, равным

межатомному расстоянию a, то при

достижении величины приложенного напряжения s значения, соответствующего формуле

(4.74), локальное напряжение у вершины трещины достигнет ![]() и трещина будет

распространяться вплоть до разрушения пластины. Если трещину притупить, то ее

распространение прекращается.

и трещина будет

распространяться вплоть до разрушения пластины. Если трещину притупить, то ее

распространение прекращается.

Трещины могут возникать в процессе изготовления и механической обработки, чаще в последнем случае.

Существует несколько возможных механизмов зарождения трещины при приложении к твердому телу механического напряжения. Один из них - дислокационный. Представим, что к кристаллу приложено растягивающее напряжение, вызывающее в нем скольжение краевых дислокаций вдоль какой-либо плоскости скольжения (рис. 4.18).

|

|

|

Рис. 4.18. Образование трещины под действием нормальных напряжений |

Пусть на пути движущихся дислокаций встречается препятствие (граница зерен, места пересечения плоскостей скольжения). Если процесс происходит при низкой температуре, то головная дислокация у препятствия остановится. Следующая дислокация «наваливается» на нее, и головная испытывает давление. Оно растет по мере подхода следующих дислокаций.

Напряжение может оказаться таким большим, что вблизи головной дислокации возникает клиновидная трещина. Она представляет собой объединение ближайших к препятствию дислокаций.

На прочность твердых тел большое влияние оказывает состояние их

поверхности. Иоффе показал, что после погружения кристаллов поваренной соли в

воду их прочность на разрыв возрастает с ![]() Па до

Па до ![]() Па, т. е. становится

близкой к теоретической. Присутствие в окружающей среде активных веществ,

способных адсорбироваться, снижает поверхностную энергию. Частицы,

адсорбированные на поверхности тела, проникают вглубь, распирают зародышевые

трещинки и уменьшают разрывную прочность тела.

Па, т. е. становится

близкой к теоретической. Присутствие в окружающей среде активных веществ,

способных адсорбироваться, снижает поверхностную энергию. Частицы,

адсорбированные на поверхности тела, проникают вглубь, распирают зародышевые

трещинки и уменьшают разрывную прочность тела.

Для уменьшения влияния трещин и царапин их необходимо, как говорят, «залечивать» либо как-то от них избавляться. Один из способов - удаление приповерхностного слоя травлением в растворителе. Другой способ – облучение ускоренными ионами (ионная имплантация).

Достижение теоретической прочности твердых тел является далекой перспективой и очень важной задачей физики твердого тела. Необходимо развивать количественную теорию дислокаций, разгадать механизм образования «усов», изучить влияние примесей на процессы деформации и разрушения. К этому классу задач относятся также проблемы получения особо чистых материалов.

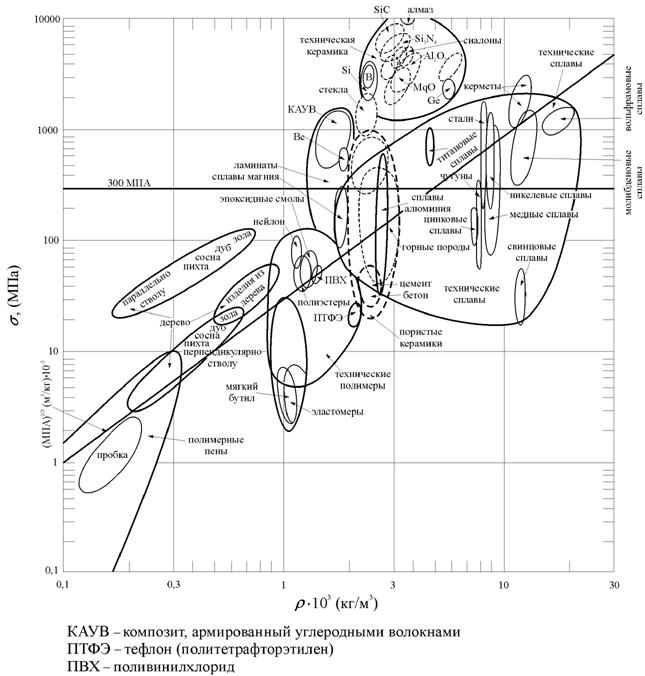

На рис. 4.19 приведена схематическая диаграмма, иллюстрирующая области, в которых находятся показатели прочности некоторых материалов, применяемых в технике, а в табл. 4.4 [98] даны характеристики конструкционных сплавов, полученные экспериментально при испытании их на разрыв.

|

|

|

Рис. 4.19.

Прочность в зависимости от плотности s(r) некоторых материалов [102] |

Табл. 4.4

Характеристики некоторых сплавов по

испытанию на разрыв

|

Сплав (марка) |

B, ГПа |

Разрушающее растяжение, % |

|

Углеродистая сталь (1040) |

200 |

17 |

|

Низкоуглеродная сталь (8630) |

193 |

22 |

|

Нержавеющая

сталь (304) |

200 |

40 |

|

Нержавеющая сталь (410) |

200 |

22 |

|

Тугоплавкая сталь (410) |

200 |

22 |

|

Алюминий (3003-H14) |

70 |

8-16 |

|

Магний в слитках (АМ100А) |

45 |

2 |

|

Алюминиевая бронза |

110 |

34 |

|

Монель 400 (никилевый сплав) |

179 |

39,5 |

Одной из важнейших характеристик материала является его твердость. Твердостью называется свойство материала оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое. Твердость зависит от структуры, химического состава, напряженного состояния материала.

Измерение твердости осуществляется быстро и просто, при этом материал не подвергается разрушению. Вследствие быстроты и простоты измерение твердости получило широкое применение для контроля качества изделий из металлов и сплавов. Твердость, определяемая в микроскопически малых объемах, называется микротвердостью [72, 99].

Определение микротвердости необходимо для испытания тонких покрытий, отдельных структурных составляющих − зерен, отдельных фаз и т. д. Для опытного определения твердости материала имеются различные методы, такие, как методы Бринелля, Роквелла, Виккерса. Практически все они основаны на деформации отполированной поверхности исследуемого материала с помощью специальных инденторов с заранее известными размерами, изготовленных из твердых материалов (алмазные пирамидки, стальные шарики и конусы) (рис. 4.20).

|

Метод |

Индентор |

Форма

отпечатка |

Нагрузка |

Формула для

расчета микротвердости |

|

|

вид сбоку |

вид сверху |

||||

|

Бринелля |

сфера диаметром

10 мм из стали или карбида вольфрама |

|

|

Р |

|

|

Виккерса |

алмазная

пирамидка |

|

|

Р |

|

|

|

алмазная

пирамидка |

|

|

Р |

|

|

Роквелла |

алмазный

конус |

|

|

|

|

|

|

60 кг |

||||

|

150 кг |

|||||

|

100 кг |

|||||

|

|

стальная

сфера диаметром 1/16

дюйма |

|

|

100 кг |

|

|

стальная

сфера диаметром 1/8

дюйма |

60 кг |

||||

|

150 кг |

|||||

|

100 кг |

|||||

|

60 кг |

|||||

Рис. 4.20. Основные методы определения микротвердости [34, 99]

Прикладывая определенную нагрузку к индентору, получают отпечаток на поверхности

твердого тела. Измеряя под микроскопом размеры получившихся отпечатков, по

специальным таблицам можно установить твердость или микротвердость исследуемого

материала.

,

,

.

. .

.