Глава 3. изготовление световодов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

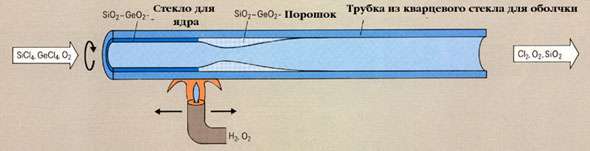

3.3 Процесс изготовления заготовки для оптоволокна3.3.1 Химическое осаждение из газовой фазыВпервые о методе химического осаждения из газовой фазы (Chemical vapor deposition - CVD) было сообщено научно-исследовательскими лабораториями Corning Glass Works и Bell Telephone (MCVD - modified chemical vapor deposition - модифицированный метод химического осаждения из газовой фазы). В этом методе добавляемая примесь SiO2 отложена слоями — начинающаяся со слоя стекла для оболочки оптического стекловолокна и оканчивающаяся слоем ядра волокна - на внутренней стороне вращающийся трубки (рис.3.4) которая нагрета до 1600О C внешней горелкой. Поскольку каждый дискретный слой отложен друг на друга, то при нагревании они одновременно спекаются, чтобы сформироваться в твердое стекло. Это происходит под действием горелки, путем перемещения ее по трубе в направлении выброса газа, оплавляя слои кварца, отложенные перед горелкой. Представьте себе подобие токарного станка, в котором на место резца установлена кислородно-водородная горелка. В станок зажимается стеклянная трубка и через нее на первом этапе пропускается хлорид кремния и кислород (на самом деле состав смеси более сложен). В горячей зоне напротив горелки синтезируется оксид кремния. Образуются, фигурально выражаясь, пушинки окиси, которые дрейфуют из горячей области в более холодную и прилипают к стенке. Этот процесс называется термофорезом, он прекрасно описывается и объясняется кинетической теорией.

Рисунок 3.4 Процесс изготовления заготовки для оптоволокна методом осаждения из газовой фазы Важно, что осаждение происходит не в месте нагрева пламенем, а перед ним - там, куда пламя еще не дошло. На поверхности трубки образуется пористый слой окиси, и, двигаясь дальше, горелка его проплавляет - остекловывает. Так получается слой чистого стекла. При следующих проходах через трубку пропускают еще и германий в виде хлорида. Таким образом, легируют материал световода, создавая в нем градиент коэффициента преломления. После того, как необходимое число слоев осаждено, подачу хлоридов выключают, а температуру пламени увеличивают - в результате трубка плавится и схлопывается просто под действием сил поверхностного натяжения.

Достижимые величины затухания 1 дБ/км при длине волны l=1300нм могут в настоящее время быть снижены до 0.5 дБ/км в высококачественных волокнах. Причиной этому, кроме свойственных преимуществ осаждения из газовой фазы, является то, что во внутренней части трубы, контакт синтезируемого стекла с пыльным или влажным воздухом полностью отсутствует. В основном этот метод разрабатывался компанией AT&T, которая производит больше трети всего объема волокна в мире. Этот метод считается самым простым, и, кстати, в отечестве только он реально и работал. Однако для него нужна очень хорошая труба-заготовка без включений, так как включения - это центры напряжений, из которых может начать расти трещина. С этим довольно успешно борются путем химической или огневой полировки поверхности трубок. Преимущества

метода: ·

На всем протяжении процесса

изготовления каждого слоя сохраняется

закрытое пространство, что позволяет

избежать примеси посторонних материалов.

То есть, относительно легко могут быть

изготовлены волокна с малой величиной

затухания. ·

Легко управлять показателем

преломления слоя. ·

Может быть широко использовано в

изготовлении одномодовых волоконных

световодов. ·

Оборудование, использованное для

производства, относительно несложно по

конструкции и просто в управлении. Неудобства метода: ·

Размер стержня заготовки ограничен

размером установки и трубкой кварцевого

стекла. Поэтому, стержень не может быть

сделан очень большим или длинным и

соответственно волокно не может быть

сделано очень длинным, в среднем от 3 до 5 км,

с максимумом от 20 до 40 км. ·

Должна использоваться только

заготовка из кварцевого стекла. Трудно

предотвратить диффузию ОH ионов и H2

из трубки заготовки к ядру волокна. ·

Возможно снижение показателя

преломления в центре ядра. ·

Так как горение и остекловывание –

происходит за счет наружного обогрева

трубки пламенем горелки,

производительность наплавки не такая

высокая, как ожидается от расхода

нагревающего горючего газа. Скорость

напыления - приблизительно от 0.5 до 2 г / мин. Благодаря простоте

оборудования и его управления этот метод

широко используется во многих странах. Окисление кремния и хлористых германиев может также быть инициировано плазмой. Метод названный позже PCVD (Plasma chemical vapor deposition) – метод осаждения из газовой фазы полученной путем плазменного распыления. Данный метод впервые был разработан фирмой Philips. 3.3.2 OVD-метод (outside vapor deposition)

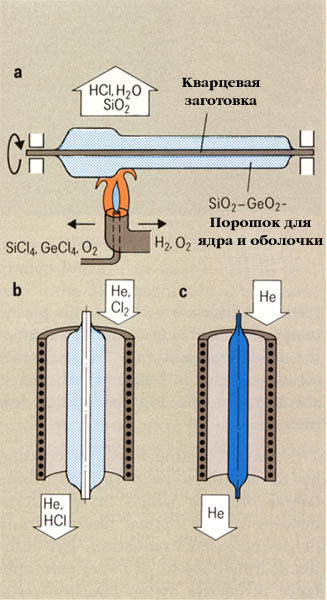

При соответствующей оптимизации процесса сушки, этот метод также может использоваться для того, чтобы производить волокна с малыми потерями, сопоставимыми по качеству с полученными внутренним осаждением трубки. Преимуществами

этого метода являются: ·

отсутствие предела размера стержня

заготовки; поэтому волокно может быть

сделано большой, непрерывной длины,

например, 50-100 км; ·

осаждение, дегидрация и процессы

спекания отделены друг от друга; Так как

гидролиз произведен прямым обогревом с

горючим газом, то материал осаждения

производится быстро, производительность

наплавки - приблизительно 5 г/мин или больше; ·

отсутствие необходимости в какой-либо

подложке в основание; возможность

изготовлять все искусственные волокна. А

неудобствами то, что: ·

при использовании этого метода все

химические реакции происходят на открытой

площади, что способствует более легкому

доступу для примесей. Чтобы предотвращать

это, должно быть подготовлено чистое

пространство, которое охватывает все

пространство реакции или оборудования; ·

смещение исходного материала может

причинять структурные нарушения в центре

ядра; ·

во время снятия сырьевого материала с

заготовки на внутренней стенке трубки

происходит натяжение, которое приводит к

появлению трещин и иных нарушений в

структуре волокна. Такое иногда случается,

когда коэффициенты теплового расширения у

ядра и оболочки разные. Из за этого

получение волокон с высокой NA

затруднительно. Решение этой проблемы было найдено в

последнее время. Например, относительно

растягивающего усилия, слой с NA = 0.3 может

быть сделан, понижая

в максимально возможной степени разность в

коэффициентах теплового расширения

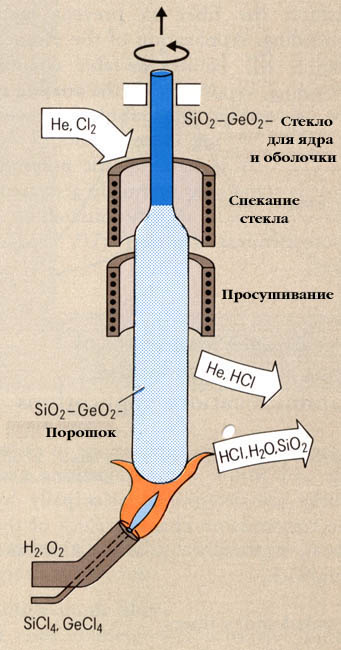

материалов покрытия и ядра. 3.3.3 VAD-метод (axial vapor deposition)

Преимущества этого метода

заключается в том, что ·

заготовка для оптоволокна может быть сделана непрерывно бесконечной

длины; ·

пламя горелки не двигается, и коэффициент газов, текущих от нее -

всегда константа; ·

производительность наплавки - приблизительно от 1 до 3 г/мин, с максимумом

приблизительно 6 г/мин; ·

волокно с малыми потерями может быть легко изготовлено при

использовании процесса обезвоживания; ·

SM волокно легко изготовляется процессом VAD. Неудобства заключаются в: ·

трудном управлении пламенем для того, чтобы сделать необходимый

профиль; · трудностях в изготовлении волокна с широкой полосой пропускания. 3.3.4 Сравнение методов получения заготовки для оптоволокна

|